創新的編碼器帶來耐用性與精準度且無需折衷

2015-11-03

旋轉編碼器提供有關馬達軸位的重要資訊,以及其旋轉方向、速率和加速度。這些資訊是馬達控制回授迴路的關鍵要素,可用於工業、機器人、航太、能源和自動化應用。在這些應用中,編碼器即便往往在具有灰塵、髒汙、油脂、溫度變化與劇烈振動的嚴峻情況下操作,但亦須達到長期可靠性、耐用性以及高效能。需要精準動作控制的應用越來越多,編碼器的需求也隨之大幅增加。

一直以來,設計工程師面臨的挑戰是在光學與磁性這兩種最常用的編碼器技術之間進行權衡。光學方法能提供最佳的準確度,但可靠性會降低;磁性方法則能提供更佳的耐用性,但較不精確。雖然某些設計可以完全避免使用編碼器,但事實上編碼器正是絕大多數控制/回授迴路中的重要橋樑(請參閱附錄 1「是否考慮無感測器設計?」)。

編碼器技術所需的權衡

標準編碼器通常能提供 48 到 2048 每轉脈衝數 (PPR),而大多數的應用則需要 800 到 1024 ppr。儘管較高的 PPR 似乎能提供更佳的視在精準度,卻也更加昂貴和複雜,會使封閉迴路的系統控制器或數位處理器增加額外的計算和處理負擔。多餘的精準度不只沒有必要,還會產生有害的雜訊、振動以及軸位抖動。

多數軸編碼器都使用光學或磁性原理。光學法使用一塊玻璃或塑膠盤,其周邊有兩組窗孔環繞(圖 1)。盤體兩側則有 LED 光源與光電偵測器;當盤體旋轉時,是否有光線穿透窗格會提供典型的方波 A 與 B 正交脈衝。

圖 1:光學編碼器的運作係透過軸轉動時窗孔的感測。

圖 1:光學編碼器的運作係透過軸轉動時窗孔的感測。

雖然光學方法可順利應用,但仍有許多缺點。影響耐久度的因素包含在組裝及現場使用中會隨著時間產生的髒汙、油脂和其他汙染,都容易干擾盤體和槽孔,進而干擾編碼器的輸出。減少接觸污染的傳統方法是將編碼器放入鐘形外罩內。但很不幸地,這種方法並無法完全避免編碼器曝露於環境汙染中。除此之外,該方法也讓整體情況多了新的因素,包含溫度上升和更高的應用成本。

更進一步來說,光學編碼器中的 LED 壽命有限,其亮度會在 10,000 到 20,000 小時之內 (大約一到兩年) 變暗,而且最終將會熄滅。如果盤體因成本考量而使用塑膠製造,則會有溫度範圍限制,而且任何的扭曲或變形都會影響準確度。

磁性編編碼器的構造與光學編碼器類似,差別在於使用磁場而非光束。在開槽光學轉輪上,具有磁化圓盤會繞著磁阻感測器陣列旋轉。轉輪只要轉動,即會在這些感測器中產生響應,該響應會傳送到訊號調節前端電路,藉此判定軸位。雖然磁性編碼器具備高度耐用性,卻不夠準確,並且容易受到電動馬達產生的磁性干擾影響,尤其是步進馬達。

除了光學和磁性編碼器,霍爾效應感測器也可用於位置編碼。雖然霍爾效應感測器有效又可靠,但也只適合用於相對低準確度/解析度的軸位測定。

基於已驗證設計的創新方法

基於旋轉位置編碼需具備準確、精確及耐用的特性,因此 Same Sky 找尋其他可用的電子技術。解決方案就是採用標準線性位置編碼器的電容感測操作原理,這是在 30 多年前針對游標卡尺所開發的方法(請參閱附錄 2「從卡尺到編碼器」)。打造了一個高度耐用且精確的旋轉編碼器平台,稱為 AMT。

電容式感測使用數種樣式的條紋或線條,一組位於固定元件上而另一組位於活動元件上,形成可變式電容,可配置成發射器/接收器對 (圖 2)。當編碼器旋轉時,一個應用專屬的積體電路 (ASIC) 會計算線條變化,也會以內插尋找編碼器的精確位置以及旋轉方向。

圖 2:電容式編碼器藉由在軸轉動時感測電容改變來運作。

圖 2:電容式編碼器藉由在軸轉動時感測電容改變來運作。

根據設計,編碼器 ASIC 的電子輸出會 100% 與光學和磁性編碼器相容。這種非接觸式編碼器的實作對使用者來說有數種顯著優點:

- 不受灰塵、髒汙、油脂影響,因此比光學方法更加可靠

- 對冷熱較不敏感,因此更加可靠和一致

- 比起玻璃盤體更不易受到振動干擾

- 沒有 LED 變暗或燒壞的問題

- 此編碼器只需要 6 到 10 mA 的工作電流,遠低於光學單元的 20 到 50 mA,因此是適合行動與電池驅動應用的高效能元件。

由於 AMT 編碼器系列不需要 LED 或視線,因此經常用於現有編碼器皆不適用的應用之中。舉例而言,某烘焙自動化設備製造商的設備之前必須持續且頻繁的停機,因為客戶工廠的麵粉粉塵和其他汙染物影響關鍵生產裝置上的光學編碼器,因此必須每個月關機、更換和重新歸零。當光學裝置替換成電容式編碼器後,這個問題就消失了。在另一個案例中,某外海鑽探設備製造商基於應用相關的高壓條件,必須讓整個馬達組件浸入石油當中。他們選擇使用電容式編碼器,因為這種編碼器能夠在石油等非傳導性液體中工作而不受干擾。

另外還有一個較不明顯的優點,就是設計師能微調比例-積分-微分 (PID) 控制迴路:能夠調整編碼器的 PPR 計數達到最佳化效能,而不需更換編碼器。動態調整解析度的能力大幅簡化系統最佳化流程程序,以往通常是透過調整程式碼,或改變編碼器的線條數 (解析度) 來完成。使用光學編碼器時,此程序需要購買並安裝不同的編碼器,因此會增加整體成本並延長設計週期。使用電容式編碼器時,控制工程師只需簡單地在編碼器中執行線條數參數的改變指令,直到獲得想要的控制迴圈結果為止。

即使在安裝與生產當中,電容編碼器也能帶來其他好處。在機械層面上,其安裝孔洞與其他編碼器類型相符,使其成為適用性與功能性相容的裝置 (圖 3)。因此,單一編碼器只需要簡單地接上配接套管就可以適用於不同直徑的軸,這可以降低生產與維修庫存的庫存計量單位 (SKU)。

圖 3:AMT 編碼器的安裝孔洞與相容的非電容式編碼器相符。

圖 3:AMT 編碼器的安裝孔洞與相容的非電容式編碼器相符。

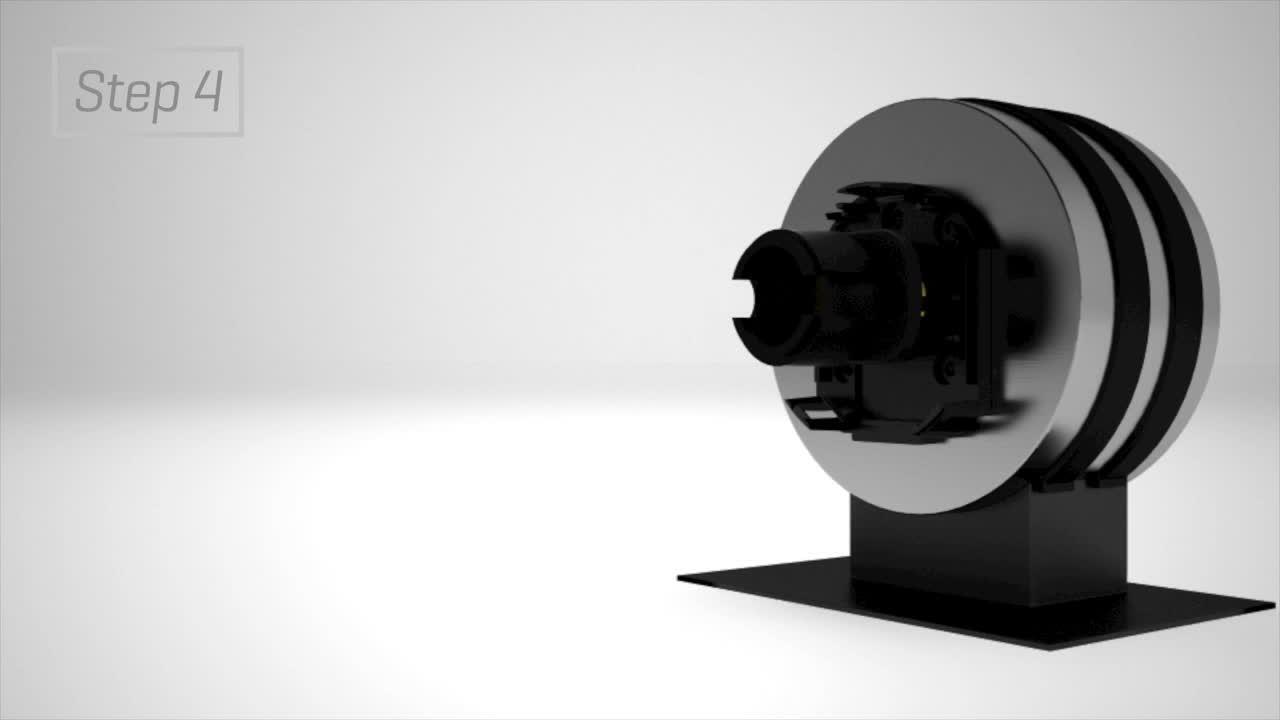

此編碼器由電容傳感器和客製化 ASIC 電子介面所組成,其多功能性由 Same Sky 所提供的 AMT11 圖片說明 (圖 4)。此小型單元的直徑為 37 mm、厚度為 10.34 mm,工作電壓為 +5 V 單電源。該編碼器能提供單端型 CMOS 增量位置正交 (90⁰) 和差動線路驅動器輸出兩種訊號,與傳統的光學或磁性編碼器的電子訊號相容。此外,寬廣的可編程解析度選擇範圍從 48 到 4096 ppr,外加提供每轉一次的索引脈衝。也能根據應用需求提供軸向與徑向連結導向,另外在 -40°C 到 105°C 的工作溫度範圍內有更好的耐用度。

圖 4:Same Sky 的 AMT11 編碼器。

圖 4:Same Sky 的 AMT11 編碼器。

由於任何電子傳感器與相關電路都從亦受到電子雜訊和干擾 (EMI) 的影響,因此使用電容式編碼器時也要考量到這一點。謹慎設計 ASIC 介面電路並且適當微調編碼器調解演算法就能減輕這些問題。ASIC 也有機會讓未來的設計包含嵌入式板載診斷,以便確認編碼器機制與 ASIC 本身的效能,做為更加智慧化的編碼器與子系統之一部份。

能夠取得通過現場測試且基於電容感測原理的編碼器,設計工程師就不需要在光學和磁性編碼器的短期和長期可靠性以及輸出準確度特性之間進行困難的抉擇。電容編碼器在這兩個方面都更傑出,也能在機械安裝、庫存、PPR 選擇、讀數歸零和功耗方面帶來額外的優點,而且完全相容於標準輸出。

附錄 1:是否考慮無感測器設計?

在使用 BLDC 馬達時,也有另外一個較小的趨勢:使用無感測器設計,就無須編碼器來指示軸位。這些馬達由多種演算法控制,包含磁場導向控制 (FOC,也稱作向量控制)。

雖然不需使用編碼器在理論上相當吸引人,但是 FOC 方法有數種缺點:準確度不如感測器架構設計、可能會失去位置資訊且需要重新設定、在扭力範圍的某些點會有控制問題,以及需要由系統處理器進行大量的運算作業。因此,此設計大多數運用在較不注重高精準度、軸位一致性以及速度的應用,例如消費性應用 (洗衣機、乾衣機)。不過,對大多數工業應用來說,編碼器表面上的「成本」與效能要求相比,還是更加值得的。

附錄 2:從卡尺到旋轉編碼器

電容式感測一般用於觸控開關,使用者的手指充當電容的第二電極板。電容中的任何改變會由介面電路感應,藉此模擬傳統機電按鈕的功能;這些開關通常用在「開放」或公共應用中,例如電梯和行人穿越道。觸控開關以其抗汙、防水以及能承受各種不當使用能力著名,是因為其內部沒有活動零件,且唯一暴露的零件是一小塊與安裝表面共平面的金屬板。

電容式感測的用途不僅限於基本的切換開關 (無論是單獨使用或組成陣列),常見的數位卡尺就是普遍應用的例子之一。Ingvar Andermo 是斯德哥爾摩 IM Research Institute 的電機工程師,他在三十年多前就致力將電容技術使用在數鈔機應用中。C.E. Johansson 曾接洽 Andermo,討論開發使用磁阻技術的數位卡尺,但是 Andermo 認為這種方法太過複雜,並決定利用他在電阻感測的經驗。

第一支 Johansson 卡尺,也稱為 Jocal,在 1980 於芝加哥的一場博覽會發表。Johansson 之後將此技術授權給日本的 Mitutoyo,在數年後該公司推出了第一支使用此技術的數位卡尺。自從那時候開始,全球已經售出數百萬這款卡尺。

圖 5:Mitutoyo 數位卡尺。

圖 5:Mitutoyo 數位卡尺。

最後 Andermo 與總部位於奧勒岡州圖拉丁市的 Same Sky 合作,使用相同技術開發 AMT 系列電容編碼器,這次應用在高速旋轉的測量中。包含三個元件:一個高頻發射器、一個蝕刻有正弦曲線金屬圖樣的轉子和一塊接收器板。轉子位於發射器和接收器板之間。當轉子轉動時,其正弦曲線金屬圖樣就以可預測的方式調變高頻訊號。接收器板讀取這些調變,接著自行研發的 ASIC 會將調變轉化為編碼器解析度最高為 4,096 步/匝的旋轉動作增量。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。